03, 2023

by oree

今日、金属加工業界の急速な発展により、生産ニーズに応じて様々な材料、厚さ、形状の金属材料の切断に対する需要が大幅に増加し、金属切断プロセスに重大な問題が発生しています。金属加工産業における競争はますます激しくなってきている。今日、市場の金属切断プロセスは、昔ながらの新しいものに変化するプロセスに直面しています。また、いくつかの方法があります。それでは、多くの金属加工方法の中で最も適切な機器を選択する方法は何ですか?

まず、既存の切断工程の長所と短所をまず理解します。従来の切断方法には、主にCNCハサミ、パンチ、火炎切断、プラズマ切断、高圧水切断などが含まれる。

(数値制御)全短期

剪断機とも呼ばれる剪断機は、あるブレードを使用して他のブレードに対して直線運動を往復してプレートを切断する機械である。直線切断だけが必要な板金加工に主に適した鍛造機の一種です。この装置は低コストで操作が簡単です。目的は比較的単一で柔軟性がなく、様々なグラフィックパターンの切断をサポートしません。

(CNC/タレット)パンチ

パンチは、パンチングプレスで、正方形の穴や丸い穴などの単純なグラフィックを切断するのに適しており、曲線処理の柔軟性を向上させます。いくつかの特定の板金ワークピースを一度に処理することができ、薄板の処理速度が速い。欠点:第一に、厚い金属板を打ち抜く能力は限られており、主な加工対象は2mm未満の炭素鋼板である。第二に、パンチ加工は金型に大きく依存し、金型開発サイクルが長く、生産コストが増加し、柔軟性の程度が高くない。第三は、厚い鋼板の加工面が滑らかではなく、崩壊溝が生じやすく、従来の成形は材料の外面に特定のダメージを与え、加工騒音が大きいことである。

炎の切断

火炎切断は最初の熱切断方法、すなわちガス切断であり、従来の火炎切断はアセチレンガス切断、プロパン切断および現在広く使用されている天然ガス切断を経験した。火炎切断装置のコストが低く、厚い鋼板切断をサポートし、市場は非常に大きな在庫を持っています。欠点は、切断熱変形が大きすぎ、スリットが広すぎて使用率が高いことです。製品の粗加工にのみ適しており、二次加工が必要です。

プラズマ切断

プラズマ切断は、高温プラズマアークの熱を用いてワークピースの切開部に金属を部分的または部分的に溶かして蒸発させ、高速プラズマの運動量を用いて溶融金属を除去して形成する加工方法である。切開。利点は、切断速度が速く、切断面が滑らかで、特に非鉄金属の場合、酸素で切断するのが難しいさまざまな金属をサポートすることです。欠点は、切断継手が広く、切断面が広いことです。滑らかではなく、大量の金属粉、眩しさなどが発生しやすい。問題、生産安全を効果的に保証できません。

高圧水切断

一般的に「ウォータージェット」切断として知られている高圧水切断、この方法は高速ウォータージェット切断技術を使用し、強力な切断力、低コスト、さまざまな材料切断に適用され、厚いプレート切断に適しています。欠点は「ウォータージェット切断」です。「高硬度や厚板にカットすると速度が遅くなり、作業環境が混乱し、消耗品が高くなります。

上記の伝統的な切断プロセスは、価格の利点と機能のために製造業者によってよく知られており、適用されるが、製造プロセスでは、従来の切断プロセスの欠点が急速に明らかになる。粗い金属加工と大量の金型サポートの必要性により、生産コストが増加し、時間と人員が無駄になっています。また、複雑な生産プロセス、不均一な製品品質、注文要件に従うことができない生産速度に関するニュースが一般的です。これらの生産問題を克服し、時代の発展に合わせてインテリジェントで効率的なファイバーレーザー切断機が登場。

レーザー切断機は、レーザーから放出されたレーザー光を光路システムを介して高出力高密度レーザービームに集中させることである。レーザービームはワークピースの表面を照射し、ワークピースが融点または沸点に達するようにし、ビームと同軸の高圧ガスは溶融または気化した金属を吹き飛ばす。ビームとワークピースの相対位置が移動すると、材料は最終的に切断目的を達成するためにスリットを形成する。レーザー切断プロセスは、伝統的な機械式切断ナイフの代わりに見えない光線を使用します。

전통적인 절단 방법에 비해 레이저 절단 기계는 절단 정확도가 높고 절단 속도가 빠르다는 특징이 있습니다. 절단 표면이 평평하고 매끄럽고 찌꺼기 및 찌꺼기가 없습니다. 레이저 헤드와 공작물은 접촉없이 가공됩니다. 가공물 표면에 긁힘을 유발합니다. 부상, 2 차 연삭 및 가공 단계의 필요성 제거, 높은 정밀도로 제품 가공, 재료 활용도 향상, 생산 비용 절감, 컴퓨터 제어 전문 절단 소프트웨어는 복잡한 그래픽 및 텍스트 절단 지원, 기업의 인건비 및 시간 비용을 크게 절약하고 고도로 자동화 된 가공 및 생산을 실현하고 생산 효율성을 향상시키면서 우수한 절단 품질을 보장합니다. 레이저 절단기는 정밀 부품 가공에 적합 할뿐만 아니라 대규모 금속판 및 파이프 가공에도 적합하며 다른 전통적인 절단 공정과 비교할 수없는 생산 이점을 가지고 있습니다.

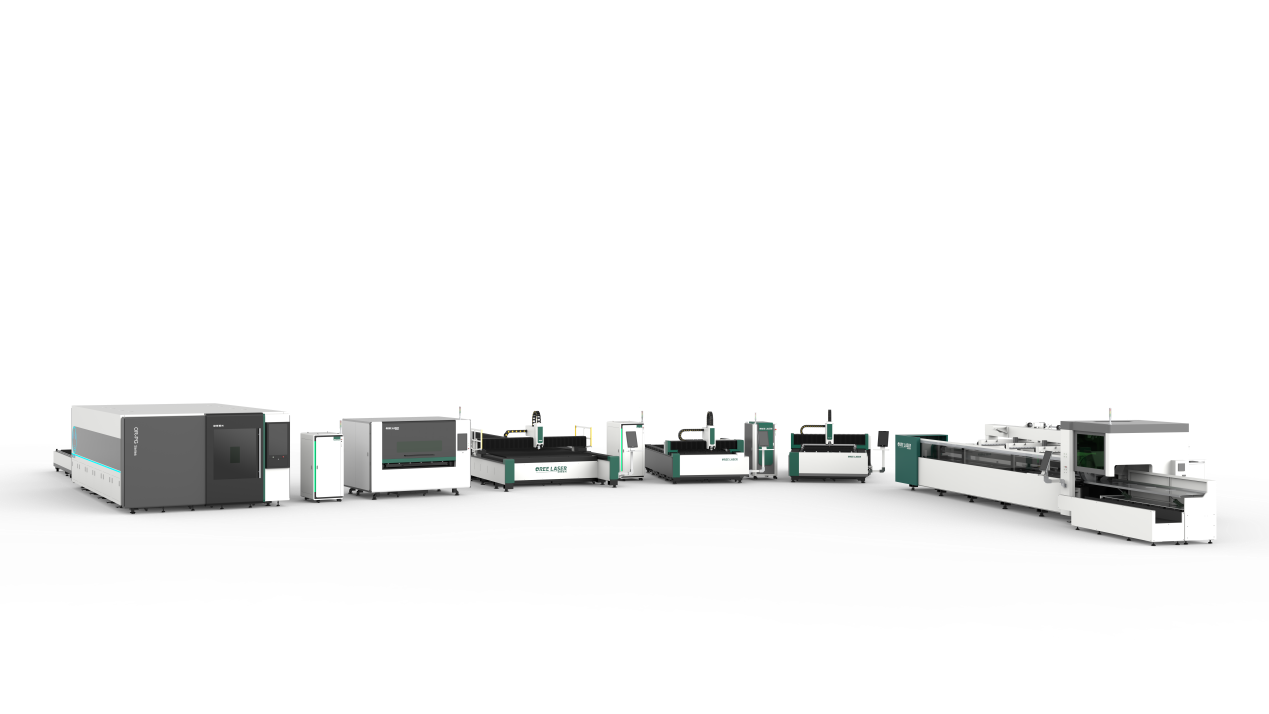

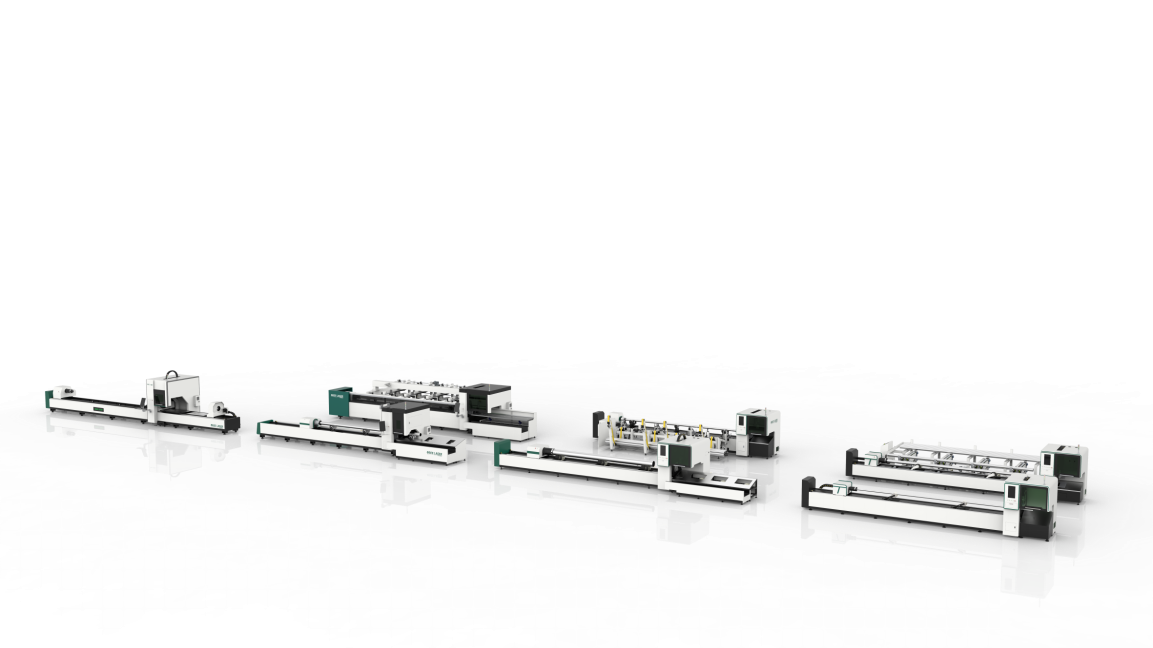

従来の切断方法と比較して、レーザー切断機は切断精度が高く、切断速度が速いという特徴があります。切断面は平らで滑らかで、ゴミやゴミはありません。レーザーヘッドとワークピースは接触せずに加工されます。ワークの表面に傷がつきます。怪我、二次研削、加工工程の必要性の排除、高精度な製品加工、材料使用率の向上、生産コストの削減、コンピュータ制御のプロの切断ソフトウェアは、複雑なグラフィックとテキストの切断をサポートし、企業の人件費と時間のコストを大幅に節約し、高度に自動化された加工と生産を実現し、生産効率を向上させながら優れた切断品質を保証します。レーザー切断機は、精密部品加工に適しているだけでなく、大規模な金属板やパイプ加工にも適しており、他の伝統的な切断プロセスと比較できない生産上の利点があります。

今日、レーザー切断機は、自動車の板金、シャーシキャビネット、広告装飾、建設機械、農業機械、電気キッチン用品、造船重工業、冷凍機器などの産業で広く使用されており、将来、レーザー切断機市場は、レーザー切断機会は企業の利益を高め、企業競争力を高め、金属加工の生産と変形とアップグレードを支援するための最良の選択になります!

一部の写真はインターネットからのものです。